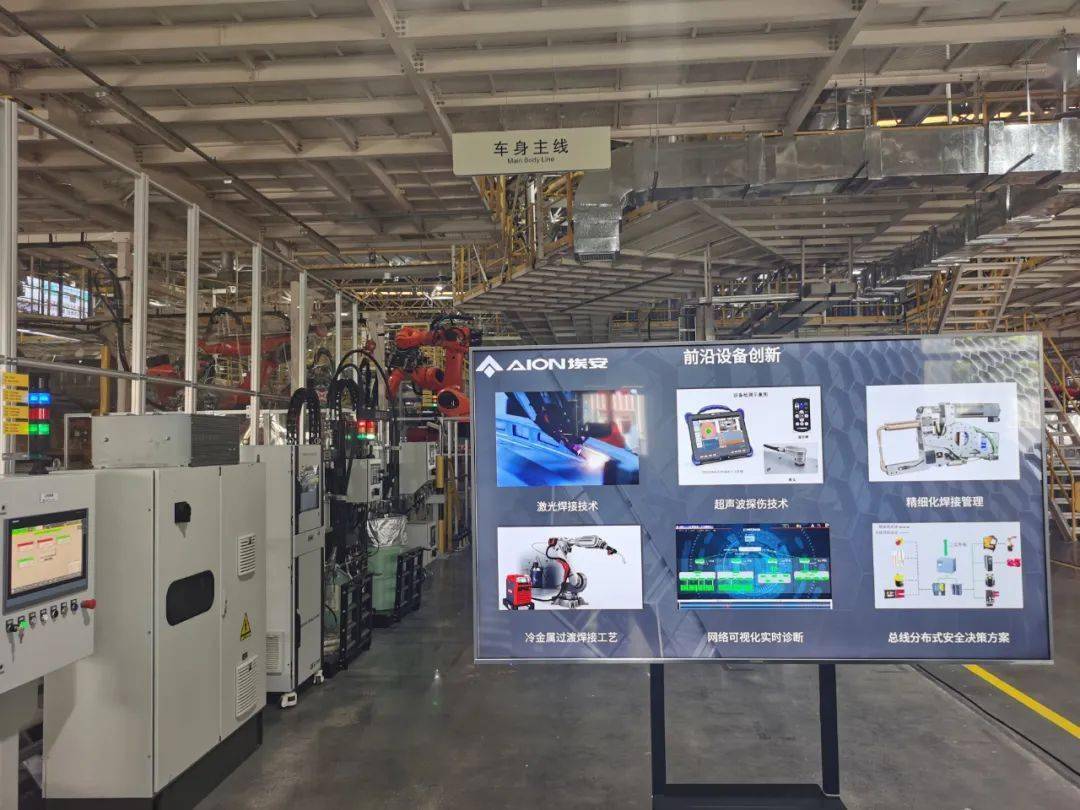

踏入廣汽埃安位于廣州的第二智造中心,第一印象并非傳統工廠的熱火朝天與密集人流,而是一種近乎于“靜默”的高效與秩序。在高度自動化與智能化的生產線上,機械臂精準舞動,AGV小車無聲穿行,為數不多的技術人員在中央控制室或關鍵工位進行監控與維護,“幾乎看不到人”成為了這座現代化智能工廠最直觀的注解。這背后,是廣汽埃安在工程管理服務與智能制造領域深度融合的成果展現,標志著其正式邁入產能翻倍與全面盈利的新發展階段。

產能躍升:從設計到現實的工程管理杰作

第二智造中心的建成投產,并非簡單的廠房復制。其核心在于通過頂層的工程管理服務,實現了產能的極限突破與效率的最大化。

- 柔性化與模塊化設計:工廠從規劃伊始就深度貫徹柔性生產理念,通過模塊化的生產線布局和可快速切換的工藝設計,使得同一條生產線能夠高效兼容多款車型的生產,為應對市場快速變化、實現個性化定制提供了堅實基礎。這種前瞻性的工程規劃,是產能得以靈活擴張至年產40萬輛規模的關鍵。

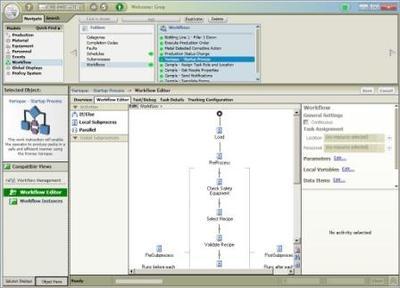

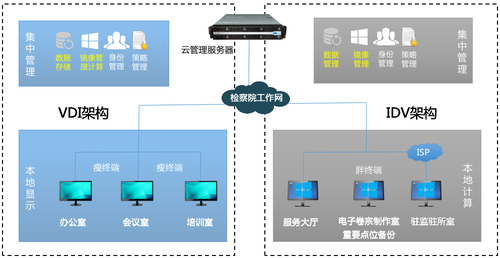

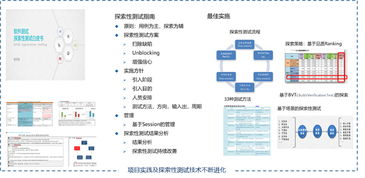

- 智能化設備集成:工廠內部集成了大量國際領先的自動化設備與機器人,覆蓋沖壓、焊裝、涂裝、總裝全流程。工程管理的重點在于將這些“硬件”無縫集成,并與其自研的數字化系統(如MOM制造運營管理系統)深度耦合,實現生產數據實時采集、分析與決策優化,從而將設備綜合效率(OEE)提升至行業領先水平。

- 精益物流體系:通過引入智能倉儲系統和全流程的AGV自動配送,物料從入庫到上線全程實現“無人化”精準配送。工程管理服務精細規劃了物流路徑與節拍,確保了生產線的高節奏、零等待運行,極大降低了在制品庫存和運營成本。

盈利拐點:效率革命驅動財務表現質變

產能的翻倍突破,直接帶來了規模經濟效益。但更核心的驅動力,在于智能化改造和卓越工程管理所帶來的“效率革命”。

- 制造成本顯著優化:高度自動化減少了直接人工需求,提升了生產一致性與產品品質,降低了返工與損耗。精益生產和數字化管理使得能源消耗、物料浪費得到精確控制,單位產品的制造成本得以持續下降。

- 資產運營效率提升:智能工廠實現了設備狀態的預測性維護,減少非計劃停機;快速換模與柔性生產提高了設備利用率。這意味著同樣的資產投入,能創造更高的產出,資產周轉率顯著改善,為盈利提供了強大支撐。

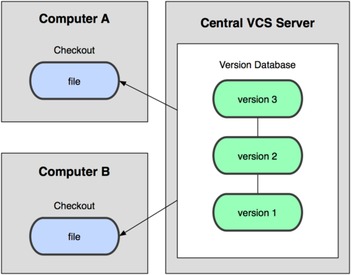

- 數據驅動的持續改善:工廠運營中產生的海量數據,通過工程管理中的數據分析平臺,不斷反饋優化生產參數、工藝流程和供應鏈協同。這種持續的自進化能力,使得效率提升和成本優化成為一個動態的、滾動的過程,不斷夯實盈利基礎。

未來啟示:智能制造時代的工程管理新范式

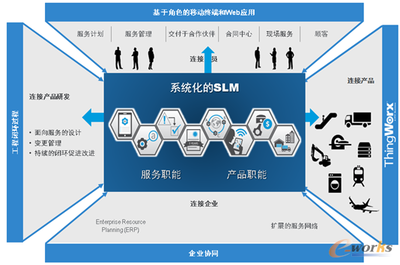

廣汽埃安第二智造中心的實踐,為中國制造業的轉型升級提供了生動樣本。它表明,在智能制造時代,工程管理服務的范疇已從傳統的土木建設、設備安裝,擴展到數字化頂層設計、智能化系統集成、數據資產運營以及全生命周期效率優化。

成功的核心在于以終為始,將盈利目標與效率目標深度融入工廠的藍圖設計之中,并通過先進技術與精細化管理將其落地。這座“幾乎看不到人”的工廠,看到的卻是清晰的未來路徑:通過技術與管理的雙重創新,將制造優勢轉化為可持續的競爭優勢與財務回報。隨著第二智造中心全面發力,廣汽埃安不僅實現了自身產能與盈利能力的躍遷,也為行業樹立了智能制造與卓越工程管理的新標桿。